1.XX公司的5S管理论文

XX汽车零部件有限公司XX车间5S工作管理办法 为持续改善公司生产现场环境、提升生产效率、保障产品品质、减少浪费、创建良好的企业文化以及塑造良好的企业形象,特制定本办法。

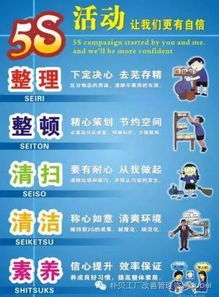

一、成立XX公司5S工作小组 5S领导小组: 组长: 成员: 下设办公室成员: 5S执行小组 组长: 副组长: 5S管理职能部门:生产部 二、职责分工: 1、5S工作领导小组组长: 1.1负责对公司5S管理文件的审批; 1.2负责对各部门资金型5S整改措施的审批; 1.3负责对生产部核对后的各部门5S处罚或奖励方案进行审批; 2、5S工作领导小组副组长: 2.1、负责对公司5S管理文件的审核; 2.2负责对分管部门非资金型5S整改措施的审批; 2.3负责对分管部门的5S处罚或奖励方案进行审核; 3、生产部: 3.1负责公司5S管理文件的起草、修订、下发、回收; 3.2负责组织对各部门5S工作进行检查、监督,以及提出整改意见; 3.3负责在公司会议上对各部门5S工作情况进行通报; 3.4负责对各部门分管经理初审过的5S处罚或奖励进行核对; 4、各部门: 4.1负责本部门5S工作的计划与实施; 4.2负责本部门5S整改措施的提出; 4.3负责本部门5S管理举措的制定、修订; 4.4负责本部门5S处罚或奖励方案的提出; 三、5S定义、目的、工作要领: 1、1S-整理: 1.1定义:区分[要]与[不要]的东西,现场除了要用的东西以外,一切都不放置。 1.2目的:将“空间”腾出来活用,减少空间浪费。

1.3整理的推行要领: 1.3.1对工作场所(范围)全面检查,包括看得到和看不到的; 1.3.2制定[要]和[不要]的判别基准; 1.3.3不要物品的清除; 1.3.4要的物品调查使用频度,决定日常用量; 1.3.5每日自我检查; 2、2S-整顿: 2.1定义:要的东西依规定,定位、定方法摆放整齐,明确数量,明确标识。 2.2目的:不浪费“时间”找东西。

2.3整顿的推行要领: 2.3.1 前一步骤整理的工作要落实; 2.3.2 需要的物品明确放置场所; 2.3.3 摆放整齐、有条不紊; 2.3.4 地板划线定位; 2.3.5 场所、物品标示; 2.3.6 制订废弃物处理办法; 3、3S-清扫: 3.1定义:清除职场内的脏污,并防止污染的发生。 3.2目的:消除“脏污”,保持工作现场干净、明亮。

3.3清扫的推行要领: 3.3.1建立清扫责任区(室内、外),必要时指定责任人; 3.3.2每个地方清洗干净; 3.3.3调查污染源,予以杜绝或隔离; 3.3.4建立清扫基准,作为规范; 4、4S-清洁: 4.1定义:将上面3S实施的做法制度化,规范化,维持其成果。 4.2目的:通过制度化来维持成果。

4.3清洁的推行要领: 4.3.1落实前3S工作,让部门员工明确该做什么、如何做; 4.3.2部门主管经常带头巡查,带动全员重视5S工作; 5、5S-素养: 5.1定义:培养文明职业习惯,按规定行事,养成良好的工作习惯。 5.2目的:提升“人的品质”,成为对任何工作都讲究认真的人。

5.3素养的推行要领: 5.3.1工作服穿戴整齐,劳保用品佩带规范; 5.3.2通过班组例会等形式反复强化; 5.3.3遵守公司及部门各项规章制度; 四、5S责任区域划分: 1、生产/办公区域:除生产部保洁人员负责的公共区域外,由各单位自行负责; 2、室外区域:室外区域详见附件《XXXXXX车间(厂区)卫生责任区域划分图》; 3、卫生间/宿舍区域:室内部分由住宿人员自行负责;室外部分由外部保洁人员负责; 五、5S工作标准(1分/项): 1、生产区域 1.1作业场所划分区域,并注明区域名称; 1.2原物料、成品、半成品、余料、回收料、垃圾等标识清楚,分类放置,及时清理; 1.3原料内容标识清晰,不会引发误用; 1.4目前或短期生产不用之物品,收拾定位; 1.5长期不用(如:一个月以上)物品、材料采取退库或其他措施; 1.6计测器、工具等正确使用,摆放整齐; 1.7手推车、小拖车、置料车等定位规范放置; 1.8通道、走道保持畅通,通道内不得摆放或压线任何物品(如电线、手推车); 1.9设备保养卡、巡检卡,定位放置,使用规范; 1.10动力供给系统加设防护物和警告牌; 1.11灭火器、消防栓等消防设施干净清洁,摆放整齐,处于有效状态; 1.12公司文件、岗位作业指导书等版本有效,易于检索和获取; 1.13各种表单记录清晰,便于查找和检索; 1.14交接班记录填写规范; 1.15下班前打扫、收拾办公场所; 1.16及时扫除包装物等垃圾; 1.17保持擦拭机器设备、工作台、门、窗(能触及的范围)洁净; 1.18管道无跑、冒、滴、漏等现象; 1.19无长明电、长流水等浪费现象; 1.20工作态度良好,无谈天、说笑、离开工作岗位、呆坐、看小说 、打瞌睡、吃东西等现象; 1.21工作服穿戴整齐,劳保用品佩戴规范; 1.22使用公物时,及时归位,并保持清洁(如厕所等使用); 2、办公区域 2.1废弃物品及时丢弃(抽屉、橱、柜、架子、书籍、文件、档案、图表、文具用品、墙上标语); 2.2办公桌或文件柜里是否资料整齐,便于查找和检索; 2.3垃圾筐是否装得太满; 2.4下班时桌面整理清洁; 2.5文件夹是否有文件目录,便于检索; 2.6文件等有无实施定位化(颜色、标记); 2.7公告栏没有过期的公告物品; 2.8饮水机是否干净; 2.9管路配线是否杂乱,电话线、电源线固定得当; 2.10私有品是否。

2.求一篇XX公司5S管理实施方案的论文

XX厂5S管理实施方案 按照2004年全厂工作计划,为保证5S活动的顺利有效实施,结合实际,特制定本方案。

一、5S推行的方针目标: (一)叫响三句话: 1、把最简单做的事情做好就不简单,把最容易做的事情做好就不容易; 2、每天的事情每天做,自己的事情自己做; 3、做正确的事,正确地做事。 (二)实现一个目标: 强化基础管理,提升全员品质。

二、5S推行的准备阶段 (一) 召开动员大会,表达推行5S活动的决心,统一员工思想。 (二) 成立5S管理活动推行领导小组,负责5S管理活动的组织、策划、实施、检查、考评等。

(三) 宣传造势,教育训练 1、通过张贴标语、宣传5S的基本知识,营造起动5S的良好氛围; 2、组织全公司员工系统学习5S的VCD教材,进一步领会推行5S活动的目的、意义和作用,营造全员参与的浓厚氛围; 3、开展征文、知识竞赛、“5S日”等形式多样活动,进一步提升5S活动的影响力。 三、5S的实施评价阶段 (一) 整理阶段(3月1日至3月31日为实施阶段,以后为保持和循环改善阶段) 1、整理的推行要领 (1)对工作场所(范围)进行全面检查,包括看得到和看不到的地方; (2)制定“要”和“不要”的判别基准; (3)按照基准清除不要的物品; (4)制定非必需品的处理方法,并按此方法清理非必需品; (5)每日自我检查,循环整理。

2、整理的范围: (1)办公桌椅、橱柜、文件夹柜、抽屉等的整理; (2)电子文件夹的整理 (3)工具箱、仓库、货架、储物间等的整理 (4)工作流程、工作行为的整理 3、整理的检查考核表 项次 查检项目 检查状况 评分标准 得分 1 通道 有很多东西,或脏乱 0 虽能通行,但要避开,不能正常通行 1 摆放的物品超出通道 2 超出通道,但有警示牌 3 畅通,整洁 4 2 工作场所的设备 一个月以上未用的物品杂乱堆放 0 角落放置不必要的东西 1 放半个月以后要用的东西,且紊乱 2 一周内要用,且整理好 3 3日内使用,且整理很好 4 3 办公桌(作业台)上下及屉 不使用的物品杂乱堆放 0 半个月才用一次的也有 1 一周内要用,但过量 2 当日使用,但杂乱 3 桌面及抽屉内之物品均为当日使用,且整齐 4 4 料架 杂乱存放不使用的物品 0 料架破旧,缺乏整理 1 摆放不使用的物品,但较整齐 2 料架上的物品整齐摆放 3 摆放物为近日用,很整齐 4 5 仓库 塞满东西,人不易行走 0 东西杂乱摆放 1 有定位规定,但没被严格遵守 2 有定位,有管理,但进出不方便 3 6 计算机文件夹 私人文件与公用文件混杂,无用、重复、过期文件充斥其间 0 有所整理,但较为紊乱 1 文件按照分类进行存储,排列较为整齐 2 文件归类整齐,标识明确,易于查找,且对重要的旧文件进行备份 3 合计 (二) 整顿阶段(4月1日至4月31日为实施阶段,以后为保持和持续改善阶段) 1、整顿的推行要领 (1)彻底地进行整理 (2)确定放置场所 (3)规定摆放方法 (4)进行标识 (5)大量使用“目视管理” 2、整顿的要求 一目了然,取用快捷。 3、整顿的检查考核表 项次 查检项目 检查状况 评分标准 得分 1 设备 机器 仪器 破损不堪,不能使用,杂乱放置 0 不能使用的集中在一起 1 能使用、较脏乱 2 能使用,有保养,但不整齐 3 摆放整齐、干净,呈最佳状态 4 2 工具 不能用的工具杂放着 0 勉强可用的工具多 1 均为可用工具,但缺乏保养 2 工具有保养,有定位放置 3 工具采用目视管理 4 3 零件 不良品与良品堆放一起 0 不良品虽没及时处理,但有区分及标示 1 只有良品,但保管方法不好 2 保管有定位标示 3 保管有定位,有图示,任何人都很清楚 4 4 图纸 作业标示书 过期与正使用的物品杂放在一起 0 不是最新的,且随意摆放 1 是最新的,但随意摆放 2 有卷宗保管,但无次序 3 有目录、次序、且整齐,任何人很快能使用 4 5 文件 档案 零乱放置,使用时没法找 0 虽显零乱,但可以找得到 1 共同文件被定位,集中保管 2 以机器处理而容易检索 3 明确定位,使用目视管理,任何人都能使用 4 合计 (三)清扫阶段(4月1日至5月31日为实施改善阶段,以后为保持和持续改善阶段) 1、清扫的推行要领 (1) 建立清扫责任区 (2) 每个员工在工作岗位及责任区范围内(包括一切的物品与机器设备)进行彻底的清扫 (3) 对清扫过程中发现的问题及时进行整修 (4) 查明污垢的发生源,予以杜绝或隔离 (5) 制订相关的清扫标准作为规范,明确清扫的对象、方法、重点、周期、使用工具等项目 2、清扫的检查考核表 项次 查检项目 检查状况 评分标准 得分 1 通道 有烟蒂、纸屑、铁屑,其他杂物 0 虽无脏物,但地面不平整 1 有水污、灰尘 2 早上有清扫 3 使用拖把、并定期打蜡、很光亮 4 2 作业场所 有烟蒂、纸屑、铁屑,其他杂物 0 虽无脏物,但地面不平整 1 有水污、灰尘 2 零件、材料、包装材料存放不妥 3 使用拖把、并定期打蜡、很光亮 4 3 办公桌 作业台 文件、工具、零件很脏乱 0 桌面、作业台布满灰尘 1 桌面、作业台面虽干净,但破损未修理 2 桌面、作业台面干净整齐 3 桌面、椅子及四周均干净亮丽 4 4 窗 墙板 天花板 任凭破烂,没有处理 0 破烂但仅应急简单处理 1 乱贴乱挂不必要的东西 2 还算干净 3 干净亮丽,很舒爽 4 5 设备 工。

3.车间5S管理论文

浓硝车间5S管理试运行与持久性思考0 前言2008年新系统大修,股份公司首次推行了5S 管理的试点。

浓硝车间按照要求把5S管理的精 神贯穿运用到此次检修中,具体落实到每项工作 任务上。通过检修期间的试行证明,无论是5S本身的 管理效果,还是通过5S管理为检修工作提供的便 捷上,都取得了一定成效。

但也从中显现出存在 的问题和急待改进的方面。1 5S管理试运行工作概况 首先,车间制定了5S管理考核办法。

通过全 车间范围内5S管理的试行,切实感觉到其实质是 对员工日常行为的规范,其精髓是培养员工的修养 和素质。车间在试行初期,就着力加强宣传教育,让每位员工知晓5S管理是什么, 5S管理的意义 等。

由于是大修期间,检修项目繁重,人员无法集 中,便采取了在检修现场结合具体物件向员工宣传 的方式。比如F扳手应该放哪儿、为什么这样放、有什么好处等。

通过这种因地制宜的教与学方式,形象直观地向员工宣传了5S管理的具体内容。其次,按5S管理要求设置出各类物品的分类 放置点。

如棉纱手套放置点、各类文件检修票证 放置点、员工日杂用品放置点等,目的是努力将5S管理具体化。在具体工作中,不但要求员工严 格按照物品放置点放置物品,还要求物件整齐与 整洁。

通过这种直观明了的方式,让员工亲身体 会5S管理为各项工作开展所带来的便捷,加深员 工的认识与理解,让员工适应其管理模式,为下一 步深入开展打好基础。再次,除了要求员工自己按照5S管理规定执 行外,还要求检修现场其他施工单位和作业人员 严格工作票制度、严格场地清理以及各类物品的 规范放置等,以更好地服务检修工作,全面达到安 全环保、高质高效的要求。

通过检修期间的试行, 5S管理在浓硝车间取 得了初步成效。2 试运行存在的问题与改进措施 通过检修期间的试行,也显现出不少客观存 在的问题和亟待改进的地方。

首先是对员工的宣传教育和提高认识上。仅 仅依靠现场对员工的宣传还远远不够,很大一部 分员工虽然明白了什么是5S管理,但无法短时期 内在思想上理解认可,在行动上自觉遵守,这无疑 影响了5S的实施效果和真正意义。

在试行期间,仍有部分员工不按5S管理要求规范放置物品,管 理难度较大,效果较差。并且要提高员工的意识 和素养,更不是短时期内能够做到的。

所以浓硝 车间在今后5S管理过程中,要长期、系统、有计 划、有针对性地开展对员工的宣传教育工作,努力 从思想上提高员工的认识和理解。只有这样才能 将5S工作持久开展下去。

其次是物品放置点的合理性上。车间在试行 期间定制出了近10类物品放置点。

应该说这些 物品放置点的设定还比较粗略,分类不够具体、规 范、适用。如果放置点不适用不方便的话,是无法 让员工将5S管理制度落到实处的,这极大地影响 了管理效果。

在试行期间,已经有员工提出了更 加合理适用的建议,车间也结合实际情况不断进 行了改进。再有就是车间很多硬件设施无法达到5S物品放置点的要求,不少物品虽设置了放置 点,但由于受场地情况和硬件设施的限制,无法真 正落实这类物品的规范放置。

再次是检修现场的5S管理方面。主要表现为 检修现场的管理难度大,管理效果差。

其根源还是 在于各检修单位的作业人员没有真正去理解5S管 理的意义,在思想意识上达不到管理要求,甚至还 有某些抵触情绪。由于检修现场外单位的检修项 目多、人员杂、人员素质参差不齐,导致5S管理无 法有效开展。

比如个别检修单位在施工过程中不 能严格工作票制度,现场脏乱无序,工器具随手乱 堆乱放,作业完后场地不清理等。针对这类违规违 章现象,浓硝车间重点对工作票证的签订和现场具 体的检修工作进行了检查和整治,但效果始终不理 想,这也直接导致了无法行之有效地执行5S管理。

所以要真正做到将5S管理长期有效地开展下去,整体性地提高员工的意识和素养势在必行。最后,通过5S管理试运行说明,车间须制定 出一套行之有效并且具有可操作性的管理规定以 及考核奖惩制度,建立和完善如“浓硝车间5S运 行管理制度及考核细则”等管理考核记录台帐,全面反映5S管理过程和轨迹,以此将5S管理具 体化、规范化。

并不断收集员工建议,根据实际情 况来完善和改进,从而达到行之有效执行5S管理 要求,更好地服务生产的目的。但应该明确的是,奖惩制度并不是5S管理的最佳手段和方式,而是 期望通过奖与惩,让员工明白对与错,并最终形成 员工的自觉行为,从而达到提高素养的目的。

3 5S管理持久性的思考 目前公司正大力地全面推行5S现场管理活 动。浓硝车间根据活动要求,结合浓硝工艺生产特 点、员工实际情况及前期工作的经验和不足,成立 了专项领导小组,明确了各级成员的职责和下阶段 的工作重点,制定了可操作性的管理制度、工作计 划和考核细则,运用有效的管理督促机制,多管齐 下,找出差距,查出问题,重点解决工作中的薄弱环 节,力求在工作深度、实施力度、参与广度上拓展。

应该说,对于一个化工企业,实施5S管理本 身就具有相当的难度。要做细做实5S管理工作,还必须在以下4个方面下足工夫:(1)思想意识方面5S管理不是简单的5。

4.写关于5S的文章

实施5S管理的目的是什么?1、时代要求我们的企业。

在激烈的竞争中具备强大的竞争力,而企业的竞争力其实来自于两个方面:第一是品质,第二是成本。2、日本的企业管理有一个极其重要的特点。

就是使用最低成本指导产品生产,他们会把好的产品制造得非常便宜。我觉得目前中国管理水平的落后,比技术水平、产品水平落后的程度要大得多。

因此我们要先从管理上来解决问题。 很多企业做5s之所以失败,最主要的原因就是大家不明白为什么要推5S。

其实推动5s没有别的,就是两个目的:第一提高产品质量;第二降低成本。 日本的企业在20世纪50年代以后能够迅速崛起有两大法宝:第一个法宝就是品质圈活动(QCC)。

让全员参与来解决工商管理当中的问题,最终达到管理水平越来越高;第二个法宝就是5S。3、5s代表整理、整顿、清洁、清扫和素养。

前面4个s是手段。最后一个S是目的。

养成员工认真规范的工作习惯。 我们通过做5S,可以达到这样的目标: *工厂整齐有序。

使人的精神面貌焕然一新;*实现员工的自主管理。大家知道人是管理方面最主要的因素。

通过5s的实施。将使人的素质得到迅速提升。

使人能够进行有效的自我管理。4、谈到自主管理,我们来轻松一下。

听一个老人、儿子和葡萄的故事。一个老人快死了。

死之前立了一个遗嘱。他说:”我的葡萄园下面埋有宝藏,三个儿子中,哪一个儿子先掘到宝藏。

宝藏的所有权就归谁。”每个儿子都怕别的人掘宝藏,就每天都早早地去葡萄园。

结果没有一个人挖到宝藏。但是因为他们每天刨地,结果葡萄园硕果累累。

他们终于明白了真正的宝藏是葡萄!如果老人临死前让他们天天除草、挖地。他们肯定会说太累了,他们不会干这个事情。

这就是管理的创意。一定要想办法用创意来代替制度,创造一个让大家自觉维持你的管理的氛围。

这就是所谓的自主管理。(1)将设备维护在巅峰的状态。

就是通常所说的TPM。要把设备保持在良好的状态。

但是设备怎么保持在良好的状态呢7我告诉大家一个方法:TPM把设备的维护分为四个内容:日常维护、计划维护、突发维护、维护预防。后面三个内容我们全明白,工厂全都做,到一定的日期我们的设备就得大修。

尤其是机床。说明书有规定,这些机器坏了,就有人去修。

而做得最差的就是日常维护,但是它的效果是最大的。全面生产线的维护大家要参与。

日常维护是由使用设备的人完成的,第一清扫,第二润滑。如果大家能做好日常维护。

我保证设备故障率下降5%。而且也能保证生产安全。

(2)提高产品质量。混沌的现场极易发生把几种东西混在一起。

而做好5s。这种现象就不会发生。

产品质量就会提高。(3)现场改善。

大家会养成良好的改善习惯。5S的方法,将使我们的现场管理得到有效的提高。

大家都知道我们去一家企业,前15分钟的印象对我们是最重要的。我在南京时,到过一个制造玻璃的工厂。

我第一次去工厂时。那里非常脏乱。

后来推动5s项目以后。一个韩国人去了那家工厂,韩国人绕着工厂参观了一圈后,说了一句话:“你们工厂管理得非常好。

特别有秩序、特别干净,只要质量达到要求,将签订10年的合同。“当你的工厂特别有秩序、特别干净。

顾客对你的信赖程度将提高:看到你的工厂工作步骤井井有条。大家工作态度非常严谨。

员工士气非常高涨。所有的物品整齐有序。

他脑子里马上就形成产品质量肯定是高的印象。如果工厂里乱七八糟,汽车到外乱停。

遍地都是烟头废纸。办公室文件满桌子都是。

我们是无法做出高质量的产品的。没有5s会怎样?——“多”的代价1、我们知道一个混乱的现场,有三大特点:多、乱、脏。

大家没有统一的标准和好的习惯。下面我们就来分析”多”。

“多”分成各种各样的多。头一样就是东西多,东西多的结果就是管理成本高。

还会掩盖很多的问题。2、东西多了。

管理成本就高。没有用的东西你也得管理。

大家都知道仓库的管理比较难,我去过一家企业。这家企业管理还不错,老总让我为他做现场诊断。

当时,我发现仓库有一个架子。上面有一大堆零件。

卡上面写了几万、几千、几百个品种的名称。当时我就说:”我们现在就数。

如果你的东西和卡上的登记对上了。我输你10万。

如果对不上你输我10万。”他不敢赌,因为他的东西太多了,多了就没法管理。

实施管理最重要的不是制定制度。而是要减少问题,想办法减少物品才是根源。

3、东西多了。制造成本就上来了。

系统反应的速度就下降了。所有的东西只有在动的过程当中、在流的过程当中才能产生价值。

一旦停下来就没有价值了,它就只是制造成本。我原先在丰田工厂工作。

在我的工厂里面连设备停5分钟我都知道。为什么反应这么灵敏7因为我是零库存。

我做一个流一个。不做就不流,人已经没有犯错误的条件,管理最好的境界就是不给人提供犯错误的机会。

5.写关于5S的文章

实施5S管理的目的是什么?1、时代要求我们的企业。

在激烈的竞争中具备强大的竞争力,而企业的竞争力其实来自于两个方面:第一是品质,第二是成本。2、日本的企业管理有一个极其重要的特点。

就是使用最低成本指导产品生产,他们会把好的产品制造得非常便宜。我觉得目前中国管理水平的落后,比技术水平、产品水平落后的程度要大得多。

因此我们要先从管理上来解决问题。 很多企业做5s之所以失败,最主要的原因就是大家不明白为什么要推5S。

其实推动5s没有别的,就是两个目的:第一提高产品质量;第二降低成本。 日本的企业在20世纪50年代以后能够迅速崛起有两大法宝:第一个法宝就是品质圈活动(QCC)。

让全员参与来解决工商管理当中的问题,最终达到管理水平越来越高;第二个法宝就是5S。3、5s代表整理、整顿、清洁、清扫和素养。

前面4个s是手段。最后一个S是目的。

养成员工认真规范的工作习惯。 我们通过做5S,可以达到这样的目标: *工厂整齐有序。

使人的精神面貌焕然一新;*实现员工的自主管理。大家知道人是管理方面最主要的因素。

通过5s的实施。将使人的素质得到迅速提升。

使人能够进行有效的自我管理。4、谈到自主管理,我们来轻松一下。

听一个老人、儿子和葡萄的故事。一个老人快死了。

死之前立了一个遗嘱。他说:”我的葡萄园下面埋有宝藏,三个儿子中,哪一个儿子先掘到宝藏。

宝藏的所有权就归谁。”每个儿子都怕别的人掘宝藏,就每天都早早地去葡萄园。

结果没有一个人挖到宝藏。但是因为他们每天刨地,结果葡萄园硕果累累。

他们终于明白了真正的宝藏是葡萄!如果老人临死前让他们天天除草、挖地。他们肯定会说太累了,他们不会干这个事情。

这就是管理的创意。一定要想办法用创意来代替制度,创造一个让大家自觉维持你的管理的氛围。

这就是所谓的自主管理。(1)将设备维护在巅峰的状态。

就是通常所说的TPM。要把设备保持在良好的状态。

但是设备怎么保持在良好的状态呢7我告诉大家一个方法:TPM把设备的维护分为四个内容:日常维护、计划维护、突发维护、维护预防。后面三个内容我们全明白,工厂全都做,到一定的日期我们的设备就得大修。

尤其是机床。说明书有规定,这些机器坏了,就有人去修。

而做得最差的就是日常维护,但是它的效果是最大的。全面生产线的维护大家要参与。

日常维护是由使用设备的人完成的,第一清扫,第二润滑。如果大家能做好日常维护。

我保证设备故障率下降5%。而且也能保证生产安全。

(2)提高产品质量。混沌的现场极易发生把几种东西混在一起。

而做好5s。这种现象就不会发生。

产品质量就会提高。(3)现场改善。

大家会养成良好的改善习惯。5S的方法,将使我们的现场管理得到有效的提高。

大家都知道我们去一家企业,前15分钟的印象对我们是最重要的。我在南京时,到过一个制造玻璃的工厂。

我第一次去工厂时。那里非常脏乱。

后来推动5s项目以后。一个韩国人去了那家工厂,韩国人绕着工厂参观了一圈后,说了一句话:“你们工厂管理得非常好。

特别有秩序、特别干净,只要质量达到要求,将签订10年的合同。“当你的工厂特别有秩序、特别干净。

顾客对你的信赖程度将提高:看到你的工厂工作步骤井井有条。大家工作态度非常严谨。

员工士气非常高涨。所有的物品整齐有序。

他脑子里马上就形成产品质量肯定是高的印象。如果工厂里乱七八糟,汽车到外乱停。

遍地都是烟头废纸。办公室文件满桌子都是。

我们是无法做出高质量的产品的。没有5s会怎样?——“多”的代价1、我们知道一个混乱的现场,有三大特点:多、乱、脏。

大家没有统一的标准和好的习惯。下面我们就来分析”多”。

“多”分成各种各样的多。头一样就是东西多,东西多的结果就是管理成本高。

还会掩盖很多的问题。2、东西多了。

管理成本就高。没有用的东西你也得管理。

大家都知道仓库的管理比较难,我去过一家企业。这家企业管理还不错,老总让我为他做现场诊断。

当时,我发现仓库有一个架子。上面有一大堆零件。

卡上面写了几万、几千、几百个品种的名称。当时我就说:”我们现在就数。

如果你的东西和卡上的登记对上了。我输你10万。

如果对不上你输我10万。”他不敢赌,因为他的东西太多了,多了就没法管理。

实施管理最重要的不是制定制度。而是要减少问题,想办法减少物品才是根源。

3、东西多了。制造成本就上来了。

系统反应的速度就下降了。所有的东西只有在动的过程当中、在流的过程当中才能产生价值。

一旦停下来就没有价值了,它就只是制造成本。我原先在丰田工厂工作。

在我的工厂里面连设备停5分钟我都知道。为什么反应这么灵敏7因为我是零库存。

我做一个流一个。不做就不流,人已经没有犯错误的条件,管理最好的境界就是不给人提供犯错误的机会。

6.5s在企业中的管理与应用

5s是指整理、整顿、清扫、清洁、素养五个项目,5s管理起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理,是日本企业最独到、最成功的管理方式。

5s管理能为企业带来巨大的好处,可以改善企业的品质,提高生产力,降低生产成本,确保准时交货,确保安全生产并能保持并不断增强员工们高昂的士气。因此,我国越来越多的企业也认识到5S管理的重要性,在逐步推行5S管理。

但不容乐观的是,一些企业在推行5s管理过程中,往往出现形似而神不似的问题。比如制定一大堆制度,但实际上却很难付诸行动,甚至根本无法实施,或把它仅仅理解成打扫卫生等等。

下面就企业如何有效推行5s管理,谈谈个人的一些看法。 1、5s管理的内涵 2008年,根据美国《工程新闻记录》的全球最大225家国际现代企业名录来看,我国企业在国际工程承包市场的份额与发达国家相比差距较大,其中一个主要原因是我国工程企业的管理水平有待进一步提高。

而现代企业现场5s管理对提高企业的现场管理水平和整体竞争力具有重要作用。5s管理是指整理(SEIRI)、整顿(SEITON)、清扫(SEI—SO)、清洁(sETKETSU)、素养(SHITSUK)五个项目,因日语的罗马拼音均以“s”开头而简称5S管理。

整理,即把工作场所内所有的物品保持整齐有序的状态,并进行必要的标识,杜绝乱堆乱放、物品混淆,该找的东西找不到等无序现象的出现。整顿,即要的物品依规定定位、定量摆放整齐,明确标识,并把工作场所内不要的东西坚决清理掉。

清扫,即清除工作场所内灰尘、脏乱,并防止污染的发生。清洁,即使工作环境及设备、仪器、量具、材料等始终保持清洁的状态,并养成坚持的习惯,并辅以一定的监督检查措施。

素养,即树立讲文明,积极敬业的精神,如尊重别人、爱护公物、遵守规则,有强烈的时间观念等。“5S管理”通过持续有效的改善活动,规范现场物品,营造整洁的工作环境,培养员工一丝不苟的敬业精神和勤奋、节俭、务实、守纪的职业素养,从而提高企业的产品品质,塑造企业的良好形象。

2、加强5s管理在现代企业管理中应用的措施 2.1完善5s日常管理的组织模式 推行5s管理工作如同进行一场战斗,要取得胜利,事先就要进行精心策划、周密部署,建立完善的组织模式。企业各部门也应成立推行组织机构。

根据组织总体实施方案和实施计划,提出部门的实施方案和实施计划,并具体落实到责任人等。这个组织机构,它既可是专职的,也可以是兼职的,当5s成为每一位员工的习惯时,该部门的5s活动的推动功能自然就会相应地减弱,这时就可以转为由执行部门来推动。

因此,在组织构架里,5S管理刚开始时一定要有一个专门的部门来推动。这个部门应该有几个职责,如设定5s的方针和目标,制定5S活动的推行工作计划并监督实施。

配合工作计划制定5s管理的文件体系等。 2.2积极宣传5s管理的实质 在现代企业管理中,我们要让每个员工彻底理解“5S”管理工作的精神实质。

宣传的作用旨在从根本上提升员工的“5s”管理意识。为此企业应建立起随时、随地、随人的宣传培训机制,使员工随时、随地接受教育。

通过宣传教育,采取多种行之有效的手段,说明推进“5S”管理工作的精神要点,让每个员工都毫无疑问的去执行,并在实行过程中,让大家参与,参观学习效果显著的“5s”管理工作的样板场所,大家相互观摩或给予指导。 2.3推行5s管理的标准化 5s管理推进到一定的程度后,就要进入标准化阶段,标准化是制度化的最高形式,可运用到生产、开发设计、管理等方面,是一种非常有效的工作方法。

标准化的目的就是强调系统管理,即强调什么时间、什么人、做什么事情、做多少、数量多少。另外,标准化的目的就是做好品质管理,即以顾客为中心、领导表率、全员参与,还要注意过程控制和管理。

5s推动中强调标准化的目的在于降低成本,提升产品质量,提升企业的形象,减少浪费。当然,5s推行中的标准化管理对于形成科学化的考评体系起到促进作用,利于开展5s的内审工作,形成可持续评价的循环,达到5s的长效管理。

2.4培养5s管理的良好环境 在现代企业中。任何人都不会放弃在一个好环境中生存,但面对压抑、杂乱的生产环境必定造成压力增加和离心力加重。

5s管理要从环境人手,加强“硬件建设”,促进员工“软件”,比如环境认同、企业认同、制度认同、团队认同及增效。从而培养出员工的标准意识和惯性思维,能够自觉自律达到标准。

2.5持续进行5s管理的监督检查 监督检查目的是通过监督,使企业的“5s”执行文件最终形成员工个人做事的习惯;从提升基本要求,达到素养及管理的良性提高。在监督检查中,企业可通过请专家进行现场检查指导,有效地推进现场管理工作的改进。

还可成立5s检查小组,在5S推行过程中,针对不同阶段进行检查督导,保证5S管理推行达到要求和按时完成。 总之,实施5s管理制度是一项长远的实施活动,给企业的经营管理必将会带来深层次的改善,同时我们也应清醒地看到,任何制度的实施和完善都将是一个长期的过程,不可能“毕其功于一役”。

实践证。

7.有一篇关于5s的文章请大家帮忙翻译

In view of this, we have not yet entered the true state of the implementation of 5s so far, we have not used to it. 45 weeks to implement lean manufacturing, production line 5s have significantly improved. Done through 5s, to achieve such objectives: A. neat and orderly factories, is the spirit of the new look B. To achieve self-management employees, we know that management is the most important factor "Norms at the scene to challenge themselves and enhance the quality and shape the image of the" 5s is the implementation of the principle of self-challenge which is a very important link, and it is a bad habit to solve the problem. For example, our office often readily release information on the use of tools in working at the scene after the original back in time, and so on, these bad habits will cause trouble work and reduced efficiency. In fact, the bad habit of not develop overnight, should also not be easy to correct, it has become the enemy of the implementation of 5s. In order to effectively carry out 5s in the end, it is necessary to firmly bid farewell to bad habits. And give up bad habits, only a simple know-how ¬ - leaving more than a heart, this is exactly the fact that when you get up from the desk edge, ready to go somewhere else, look back, whether the stationery, paper has been back The original, has set up a chair 。

。; When you complete the task of producing one, look at the bow, the the cleanliness of the ground, a variety of tools have been neatly on the tool box code, 。

。, these sounds very simple, but do It may not be easy. 5s is not a form of inspection and to deal with, and the ultimate goal is to foster a sense, it has been able to carry on a key issue. 5s in the implementation process, as the above-mentioned just to name a few of these small ideas, small and large, see, this is a trivial thing, the accumulation that has given us the environment around us has changed dramatically. We believe that 5s activity is bound to the future development of enterprises to create a favorable atmosphere for business in the tide of reform to achieve take-off to lay a solid foundation.。

8.求一个XX公司的5S管理的文章(最好不是参考方案)

一、“5S”活动的含义 “5S”是整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)这5个词的缩写。

5s现场管理法[1][2][3][4][5][6][7]因为这5个词日语中罗马拼音的第一个字母都是“S”,所以简称为“5S”,开展以整理、整顿、清扫、清洁和修身为内容的活动,称为“5S”活动。 “5S”活动起源于日本,并在日本企业中广泛推行,它相当于我国企业开展的文明生产活动。

“5S”活动的对象是现场的“环境”,它对生产现场环境全局进行综合考虑,并制订切实可行的计划与措施,从而达到规范化管理。“5S”活动的核心和精髓是修身,如果没有职工队伍修身的相应提高,“5S”活动就难以开展和坚持下去。

5S现场管理法:整理 ★将工作场所任何东西区分为有必要的与不必要的; ★把必要的东西与不必要的东西明确地、严格地区分开来; ★不必要的东西要尽快处理掉。 目的: ★腾出空间,空间活用 ★防止误用、误送 ★塑造清爽的工作场所 生产过程中经常有一些残余物料、待修品、待返品、报废品等滞留在现场,既占据了地方又阻碍生产,包括一些已无法使用的工夹具、量具、机器设备,如果不及时清除,会使现场变得凌乱。

生产现场摆放不要的物品是一种浪费: ★即使宽敞的工作场所,将愈变窄小。 ★棚架、橱柜等被杂物占据而减少使用价值。

★增加了寻找工具、零件等物品的困难,浪费时间。 ★物品杂乱无章的摆放,增加盘点的困难,成本核算失准。

注意点: 要有决心,不必要的物品应断然地加以处置。 实施要领: 1.自己的工作场所(范围)全面检查,包括看得到和看不到的 2.制定“要”和“不要”的判别基准 3.将不要物品清除出工作场所 4.对需要的物品调查使用频度,决定日常用量及放置位置 5.制订废弃物处理方法 6.每日自我检查 5S现场管理法:整顿 ★对整理之后留在现场的必要的物品分门别类放置,排列整齐。

★明确数量,并进行有效地标识。 目的: ★工作场所一目了然 ★整整齐齐的工作环境 ★消除找寻物品的时间 ★消除过多的积压物品 注意点: 这是提高效率的基础。

实施要领: 1.前一步骤整理的工作要落实 2.流程布置,确定放置场所 3.规定放置方法、明确数量 4.划线定位 5.场所、物品标识 整顿的“3要素”:场所、方法、标识 放置场所 ★物品的放置场所原则上要100%设定 ★物品的保管要 定点、定容、定量 ★生产线附近只能放真正需要的物品 放置方法 ★易取 ★不超出所规定的范围 ★在放置方法上多下工夫 标识方法 ★放置场所和物品原则上一对一表示 ★现物的表示和放置场所的表示 ★某些表示方法全公司要统一 ★在表示方法上多下工夫 整顿的“3定”原则:定点、定容、定量 ★定点:放在哪里合适 ★定容:用什么容器、颜色 ★定量:规定合适的数量 5S现场管理法:清扫 ★将工作场所清扫干净。 ★保持工作场所干净、亮丽的环境。

目的: ★消除赃污,保持职场内干干净净、明明亮亮 ★稳定品质 ★减少工业伤害 注意点: 责任化、制度化。 实施要领: 1.建立清扫责任区(室内外) 2.执行例行扫除,清理脏污 3.调查污染源,予以杜绝或隔离 4.清扫基准,作为规范 5S现场管理法:清洁 将上面的3S实施的做法制度化、规范化,并贯彻执行及维持结果。

目的: 维持上面3S的成果 注意点: 制度化,定期检查。 实施要领: 1.前面3S工作 2.考评方法 3.奖惩制度,加强执行 4.主管经常带头巡查,以表重视 5S现场管理法:素养 通过晨会等手段,提高全员文明礼貌水准。

培养每位成员养成良好的习惯,并遵守规则做事。开展5S容易,但长时间的维持必须靠素养的提升。

目的: ★培养具有好习惯、遵守规则的员工 ★提高员工文明礼貌水准 ★营造团体精神 注意点: 长期坚持,才能养成良好的习惯。 实施要领: 1.服装、仪容、识别证标准 2.共同遵守的有关规则、规定 3.礼仪守则 4.训练(新进人员强化5S教育、实践) 5.各种精神提升活动(晨会、礼貌运动等。

100

100 2023-05-28 06:27

2023-05-28 06:27